Básico de CLP – Parte 1: Introdução

Básico de CLP – Parte 1: Introdução

Definição:

O item 3.5 da primeira parte da IEC31131 (IEC31131-1) define PLC como:

“Um dispositivo eletrônico, designado para uso em ambiente industrial, que usa uma memória interna para armazenamento interno de instruções de usuário para implementação de funções específicas como lógica, sequenciamento, temporização contagem e operações de aritmética para controlar vários tipos de processos ou máquinas através de entradas e saídas digitais ou analógicas. Tanto o PLC quando seus periféricos são designados de forma que possam ser facilmente integrados em um sistema de controle industrial e facilmente utilizados para atenderem suas funções desejadas.”

A definição acima é a definição na íntegra da norma. Em resumo, um Controlador Lógico Programável, ou CLP (do inglês vem de PLC, ou Programmable Logic Controller), é um computador com características e princípios de operação semelhantes a um computador pessoal, porém possui funções específicas que torna sua aplicação dedicada ao controle de processos industriais.

PLC M580 Schneider

Um pouco de história

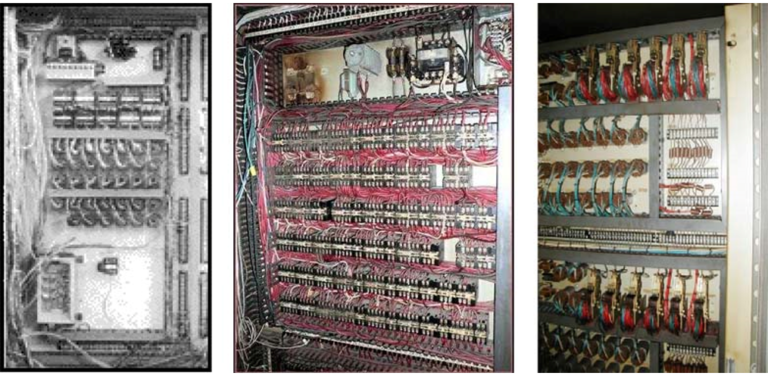

A origem do CLP se remete por volta de 1960, quando os processos industriais ainda eram operados usando o controle por relés. Nesta época, as salas de controles eram formadas por várias colunas, contendo vários relés, blocos de conexões e um cabeamento constituído por uma massa cabos.

Esta forma de controle começou a apresentar alguns problemas com o passar do tempo, como falta de flexibilidade para expandir o processo, assim como a necessidade enorme quantidade de horas para ajustar o processo quando uma mudança era necessária, problemas com tempo de manutenção, devido a desgaste e obstrução dos contatos secos dos relés, cabos soltos, diagramas elétricos desatualizados, dentre outros.

Nesta época, devido à enorme dificuldade de manutenção, o termo “cinco horas para encontrar e cinco minutos para consertar” foi criado.

Painel de relés

Foi a partir desde cenário que a Divisão Hidramática da General Motors especificou os critérios para o primeiro controlador lógico programável em 1968 com a intenção de reduzir os tempos de parada. Naquela época, toda vez que se necessitava incluir uma modificação na linha de montagem mudar o modelo de carro, a General Motors gastava dias, até semanas para realizar a alteração. Algumas das especificações iniciais foram:

- O sistema deveria substituir o sistema de controle por relés com um custo competitivo;

- Deveria programado e mantido por engenheiros e técnicos da fábrica;

- Deveria ser modular, assim as interfaces de entradas e saídas poderiam ser trocadas ou adicionadas facilmente, no caso de alguma expansão;

- O sistema deveria ser capaz de suportar o ambiente industrial, normalmente poluído, com vibrações, ruído elétrico e variações bruscas de temperatura e umidade.

Quem atendeu a proposta da GM foi a Modicon (nome derivado de Modular Controller, ou controlador modular), quando eles demonstraram à GM o CLP Modicon 084. O Modicon 084 consistia em três distintos componentes, que eram a placa processadora, a memória e a placa de execução lógica, que executava as sequências de programação Ladder.

O nome Modicon 084 se deve ao fato por ele ser construído pela equipe nomeada de 084, por ser o 84º projeto da empresa, que anteriormente era chamada Bedford Associates.

![]()

Equipe desenvolvedora do Modicon 084

Hoje, existem diversos fabricantes no mercado, cada um com diferentes linhas de PLCs. Cada linha é indicada para um determinado tipo de aplicação, desde as mais básicas, como simples máquinas até as aplicações complexas e robustas, como um processo de mineração, siderurgia, por exemplo. Alguns dos fabricantes mais conhecidos e algumas de suas principais linhas são listados abaixo, por ordem alfabética de fabricante:

- Fabricante: Rockwell

-

- Linhas: PLC-5, ControlLogix, CompactLogix, MicroLogix, SLC500

-

- Fabricante: Schneider Electric

-

- Linhas: Premium, M340, M580, Quantum

-

- Fabricante: Siemens

-

- Linhas: S7-200, S7300, S7400, S7-1200, S71500

-

Vantagens da utilização de um CLP:

Flexibilidade no controle

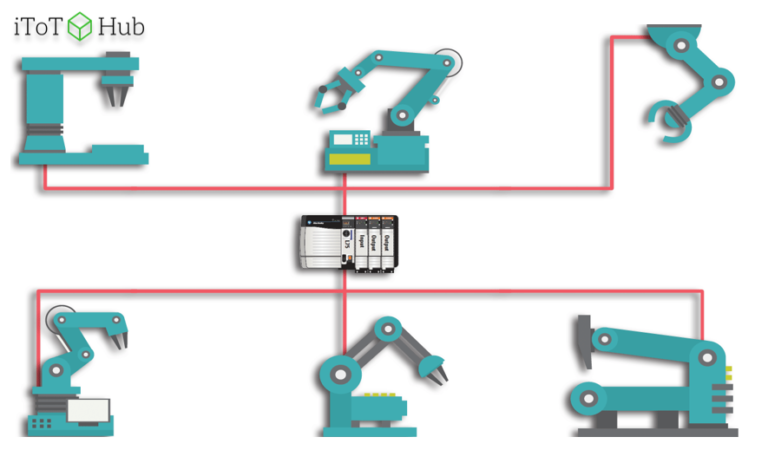

No passado, cada máquina de produção controlada eletronicamente requeria seu próprio controlador dedicado: 10 máquinas requeriam 10 controladores diferentes, caracterizando um controle descentralizado e que não comunicavam entre si

Controle descentralizado

Hoje, é possível usar apenas um CLP para controlar todas as máquinas, onde cada uma das máquinas sob o controle do CLP tem seu programa próprio. Este tipo de controle também é conhecido como controle centralizado.

Controle centralizado

Flexibilidade para expansão

Outro ponto se deve ao fato que, com o passar do tempo, se tornam inevitáveis que novas melhorias sejam adicionadas ao processo, o que normalmente implicaria na necessidade de aumentar o número de entradas e saídas. No caso de um painel de controle por relés, a inclusão de novos pontos requer um grande tempo de execução, visto que se torna necessário alterar e/ou refazer diversas interligações internas ao painel, acrescentar mais contatores, relés, relés temporizados etc.

Em um sistema controlado por um CLP, a sua capacidade de pontos pode ser expandida sem a necessidade de muita intervenção. Isto porque em geral eles são modulares, o que significa que novos pontos de entradas e saídas (I/Os) podem ser adicionados através da inclusão de novos módulos (cartões). Alguns até aceitam a adição e retirada destes módulos sem a necessidade de desligar o controlador nem interromper o processo de execução da lógica. Esta troca /retirada / inclusão de módulos online geralmente é conhecida pelo termo “hot swap”, ou “troca quente”. Esta funcionalidade se torna muito valiosa para processos em que uma parada envolve enormes perdas financeiras.

PLC modular Siemens S7-1500

Confiabilidade

Antes de ser enviado ao controlador lógico programável, um programa é depurado. Nesta etapa de depuração, o programa contido na memória interna do CLP verifica todo o código a procura de erros. Ao final da depuração são listados ao usuário todos os erros encontrados, caso haja algum e somente depois de corrigidos que o programa pode ser transferido para a CPU. Além do mais, este programa pode ser armazenado em um banco de dados, editado e transferido posteriormente para outros CLPs, reduzindo o tempo de programação.

Nos antigos painéis a relés, uma determinada função era feita eletricamente através da interligação de inúmeros componentes, como contatores, temporizadores. No PLC, a mesma função passa a ser feita através de lógica do usuário. Logo, a quantidade de interligações elétricas diminui bastante, diminuindo também problemas como mau contato, desconexões, componentes danificados. A única fiação envolvida se limita basicamente às interligações das entradas e das saídas.

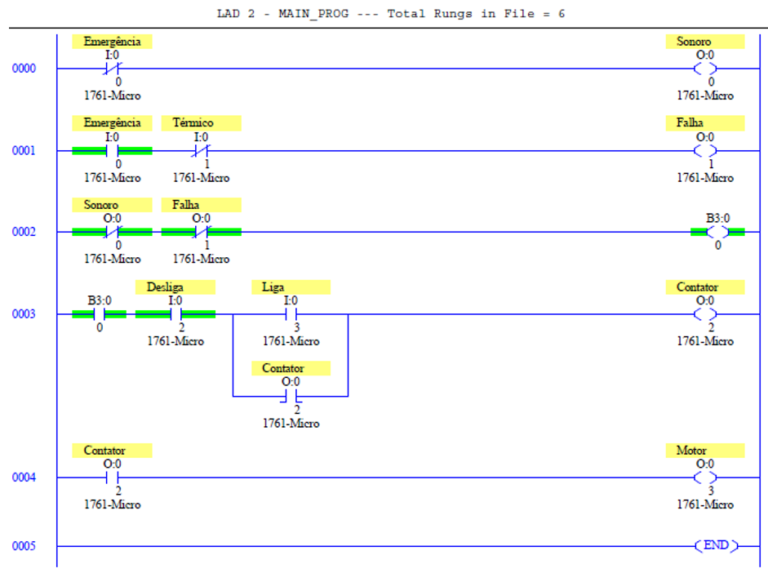

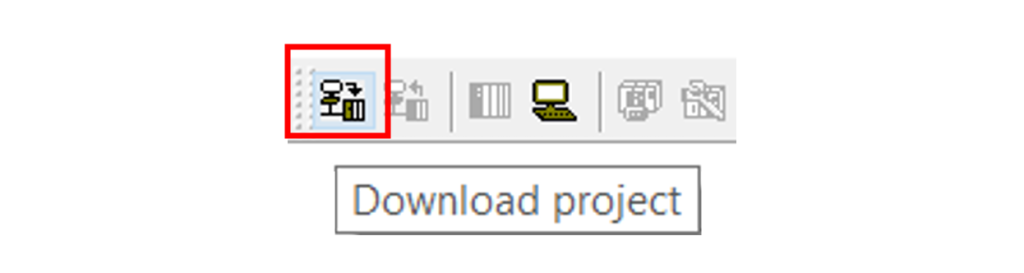

Fácil diagnóstico durante o projeto e após instalação

O funcionamento de um programa que está descarregado em um CLP pode ser verificado em tempo real, através de um computador conectado ao mesmo. As linhas dos programas trocam de cores, indicando o funcionamento do circuito. É possível, por exemplo, verificar se um sensor instalado em uma máquina está com mau funcionamento através do monitoramento da cor do sinal dele no programa. Isto facilita na identificação e correção rápida de falhas de funcionamento.

Monitoramento em tempo real de uma lógica Ladder

Quando um PLC está incorporado a um sistema SCADA, os erros podem ser monitorados através de um monitor, seja por mensagens de erros, alarmes ou representação gráfica do processo.

Economia de espaço devido ao seu tamanho reduzido

Um CLP pode executar centenas, até milhares de lógica de relés, temporização, contadores etc., substituindo estes elementos fisicamente no processo. Hoje, um CLP em um painel de automação, ocupando menos de 2m2, substitui uma enorme sala repleta de painéis com relés, temporizadores e contadores. Esta economia de espaço se converte em economia financeira, já que o metro quadrado pode ser muito caro, dependendo do local.

Podem ser programados sem interromper o processo produtivo

Quando se torna necessário efetuar uma alteração na sequência de operação de um equipamento, a fim de se fazer melhorias, alterar seu comportamento etc., esta alteração pode ser executada em questão de minutos, através de um computador, sem necessidade de intervir no circuito elétrico do equipamento. Após a alteração, o programa é atualizado e dependendo do caso, esta atualização pode ser feita online, sem a necessidade de parar a CPU e consequentemente o processo.

Possibilidade de criar um banco de armazenamento de programas

Qualquer programa de PLC pode ser salvo no computador e ser restaurado posteriormente. Se o programa do CLP sofre diversas alterações para atender ao processo, é possível periodicamente fazer backups das versões anteriores. Se por acaso uma alteração acarretar em comportamento indevido ao processo, é possível restaurar a versão que anteriormente estava sendo executada normalmente.

Capacidade de comunicação com diversos outros equipamentos

Um PLC pode comunicar com diversos tipos de equipamentos e até mesmo com outros controladores. Essa versatilidade é valiosa devido ao fato de poder segmentar o controle de um processo entre diversos controladores, e cada processo pode obter informação do outro através da comunicação entre os controladores.

Além destas vantagens há diversas, como baixo consumo de energia, necessita de uma reduzida equipe de manutenção, entre outras.

Finalizando

Este é o primeiro de uma série de posts onde serão abordados conceitos básicos de controlador lógico programável (CLP). Até agora foi abordado o conceito, história, aplicações e vantagens do uso de um controlador lógico programável (CLP), apenas para dar uma breve introdução. No próximo post falaremos sobre a estrutura interna de um CLP e como elas se interagem para fazer com que o mesmo execute sua função de controle.

Se está achando nossos conteúdos úteis, agradeceríamos se considerasse e os compartilhasse, para que eles também possam alcançar mais pessoas e ser útil para elas também.

Muito obrigado pela leitura, um grande abraço e até o próximo post!

[…] CIP e Ethernet/IP. Outra empresas, como a Schneider Electric já possuem em suas novas famílias de PLCs o Modbus TCP e O Ethernet/IP já nativos, como é o caso do controlador […]

[…] primeiro post da série introduzimos o conceito do que é um CLP, histórico, aplicações e vantagens de utilização. […]